آسیاب کلینگر سیمان

هشدار پلیس: لطفا پیش از انجام معامله و هر نوع پرداخت وجه، از صحت کالا یا خدمات ارائه شده، به صورت حضوری اطمینان حاصل نمایید.

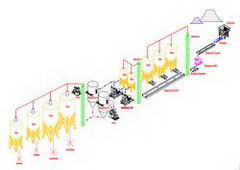

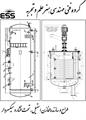

در این سیستم کلینگر پس از ریخته شدن درون هاپر ورودی سیستم ، وارد آسیاب چکشی می گردد.

ابعاد کلینگر از آسیاب چکشی بین 1-10 میلی متر است که مناسب با ورودی آسیاب اصلی سیستم( آسیاب سپراتور) می باشد.

مواد خروجی اسیاب چکشی توسط یک عدد الواتور به داخل سیلوی مواد اولیه ریخته و در این محل انبار می گردد.

گچ و سایر مواد افزودنی نیز به همین ترتیب در سیلوهای جداگانه ذخیره شده و توسط روتاری والو درصد میکس شده مواد تنظیم و پش از میکس شدن جهت آسیاب شدن وارد سیستم آسیاب سپراتور می گردند.

(لازم بذکر است که در خروجی هر سیلو یک عدد روتاری والو جهت خروج یکنواخت مواد برای ورود به آسیاب سپراتور تعبیه گردیده است.)

مواد ذخیره شده در سیلوی مواد اولیه با عبور از این روتاری وارد آسیاب سپراتور می گردد. مواد ورودی پس از ورود به این آسیاب بر اثر فشار بالای باد ایجاد شده( به دلیل دور بالای دیسک دستگاه) و برخورد بین چکش ها و زره های تعبیه شده در سیستم بلافاصله به پودر تبدیل می شود.

در این سیستم جهت خروج مواد آسیاب شده در درون دستگاه از روش جت پالس استفاده می شود ( لازم بذکر است که سیستم جت پالس جهت غبارگیری کوره های مختلف از جمله گچ و سیمان و ... مورد استفاده قرار می گیرد).

جهت خروج مواد پودر شده ابتدا فن مکنده که متصل به سیستم بگ فیلتر است شروع به مکش می کند و مواد پودر شده بر اثر خلا ایجاد شده از خروجی آسیاب سپراتور که به ورودی فیلتر متصل است منتقل و به کیسه فیلتر های موجود در فیلتر چسبیده می شود و در اثر عطسه های شیر های برقی تعبیه شده در این بگ فیلتر مواد پودری چسبیده به فیلتر از کیسه ها جدا شده و به انتهای فیلتر ریخته می شود و سپس از طریق روتاری والوی که در انتهای فیلتر نیز نصب گردیده است به داخل سیلوی محصول ( پاکت پر کن) منتقل و جهت بسته بندی به دو صورت فله و کیسه ای آماده عرضه به بازار مصرف می باشد.

مزایای استفاده از سیستم آسیاب سپراتور نسبت به بال میل:

سایت مورد نیاز برای اجرای این خط تولید بسیار محیط کوچکی بوده به نحوی که این سیستم را میتوان در یک محوطه 4*9متر مکان یابی نمود.

آلودگی زیست محیطی در این خط تولید در حد صفر می باشد که با توجه به آلایندگی بسیار بالای اکثر خطوط فرآوری مواد معدنی از اهمیت بسزایی برخوردار است.

به علت اینکه انتقالات مواد در این سیستم در درون دستگاهی به نام سپراتور انجام میگیرد بیش از شش دستگاه از سیستم های قدیمی کسر میگردد که این امر به نوبه خود باعث کاهش چشمگیر و قابل توجه هزینه های ساخت و استهلاک موجود در کل خط تولید می شود.

در سیستم بال میل برای خردایش کلینگر و یا سایرمواد معدنی متفاوت با ماده معدنی که قبلاً خردایش شده بود بایستی کلیه دستگاه توسط کارگر تمیز شود که این امر علاوه بر هزینه بر بودن مدت زمانی حدود 2 تا 3 روز زمان می برد ولی در سیستم آسیاب سپراتور به عنوان مثال اگر دستگاه در حال خردایش یک ماده سفید مانند کربنات کلسیم است و اپراتور تصمیم گرفته باشد که یک ماده معدنی سیاه نظیر گیلسونایت را خردایش نماید ، تنها کافی است که این دستگاه حدود 2 ساعت بصورت خالی و بدون بار کار کند تا دستگاه آماده خردایش ماده جدید شود.

این دستگاه در طول زمان کاری خود به غیر از هزینه برق و تجهیزات هیچ نوع استهلاکی نخواهد داشت لازم به ذکر است که در این سیستم هیچ گونه شارژ گلوله یا تعویض قطعات وجود ندارد.

میزان برق مصرفی در سیستم بال میل تنها در خود دستگاه آسیاب گلوله ای(الکتروگیربکس چرخاننده آسیاب گلوله ای) برابر با کل برق مصرفی در سیستم آسیاب سپراتور می باشد.

این دستگاه به علت دارا بودن آلیاژهایی با مقاومت بسیار بالا و ضد سایش توانایی آسیاب کردن انواع کانی ها با سختی های بالا را دارا می باشد.

این دستگاه توانایی تولید سیمان از مش50تا3000(واقعی)که مرز تولید نانو می باشد را داراست.

ظرفیت تولید این دستگاه نیز نسبت به دستگاههای مشابه بسیار بالاتر میباشد.

عملیات بتن ریزی و حجم خاکبرداری در سیستم بال میل بزرگتر و حجیم تر و به نسبت با هزینه تر از سیستم آسیاب سپراتور است.

در اینجا ذکر این نکته ضروری به نظر می رسد که مقایسه های انجام گرفته در موارد بالا تماماً بر اساس میزان تولید در ساعت برابر برای هر کدام از دستگاهها در نظر گرفته شده است به عنوان مثال هر کدام از دستگاهها برای خردایش 8 تن در ساعت از ماده معدنی x با سختی و مش یکسان چه هزینه ای در بر دارد.

با توجه به موارد ذکر شده و نیز بر اساس تحلیل هزینه-فایده می توان نتیجه گرفت که در حال حاضر این دستگاه از نظر اقتصادی و صنعتی مناسب ترین دستگاه برای خردایش کلینگر کارخانجات سیمان می باشد.

09127974017

ابعاد کلینگر از آسیاب چکشی بین 1-10 میلی متر است که مناسب با ورودی آسیاب اصلی سیستم( آسیاب سپراتور) می باشد.

مواد خروجی اسیاب چکشی توسط یک عدد الواتور به داخل سیلوی مواد اولیه ریخته و در این محل انبار می گردد.

گچ و سایر مواد افزودنی نیز به همین ترتیب در سیلوهای جداگانه ذخیره شده و توسط روتاری والو درصد میکس شده مواد تنظیم و پش از میکس شدن جهت آسیاب شدن وارد سیستم آسیاب سپراتور می گردند.

(لازم بذکر است که در خروجی هر سیلو یک عدد روتاری والو جهت خروج یکنواخت مواد برای ورود به آسیاب سپراتور تعبیه گردیده است.)

مواد ذخیره شده در سیلوی مواد اولیه با عبور از این روتاری وارد آسیاب سپراتور می گردد. مواد ورودی پس از ورود به این آسیاب بر اثر فشار بالای باد ایجاد شده( به دلیل دور بالای دیسک دستگاه) و برخورد بین چکش ها و زره های تعبیه شده در سیستم بلافاصله به پودر تبدیل می شود.

در این سیستم جهت خروج مواد آسیاب شده در درون دستگاه از روش جت پالس استفاده می شود ( لازم بذکر است که سیستم جت پالس جهت غبارگیری کوره های مختلف از جمله گچ و سیمان و ... مورد استفاده قرار می گیرد).

جهت خروج مواد پودر شده ابتدا فن مکنده که متصل به سیستم بگ فیلتر است شروع به مکش می کند و مواد پودر شده بر اثر خلا ایجاد شده از خروجی آسیاب سپراتور که به ورودی فیلتر متصل است منتقل و به کیسه فیلتر های موجود در فیلتر چسبیده می شود و در اثر عطسه های شیر های برقی تعبیه شده در این بگ فیلتر مواد پودری چسبیده به فیلتر از کیسه ها جدا شده و به انتهای فیلتر ریخته می شود و سپس از طریق روتاری والوی که در انتهای فیلتر نیز نصب گردیده است به داخل سیلوی محصول ( پاکت پر کن) منتقل و جهت بسته بندی به دو صورت فله و کیسه ای آماده عرضه به بازار مصرف می باشد.

مزایای استفاده از سیستم آسیاب سپراتور نسبت به بال میل:

سایت مورد نیاز برای اجرای این خط تولید بسیار محیط کوچکی بوده به نحوی که این سیستم را میتوان در یک محوطه 4*9متر مکان یابی نمود.

آلودگی زیست محیطی در این خط تولید در حد صفر می باشد که با توجه به آلایندگی بسیار بالای اکثر خطوط فرآوری مواد معدنی از اهمیت بسزایی برخوردار است.

به علت اینکه انتقالات مواد در این سیستم در درون دستگاهی به نام سپراتور انجام میگیرد بیش از شش دستگاه از سیستم های قدیمی کسر میگردد که این امر به نوبه خود باعث کاهش چشمگیر و قابل توجه هزینه های ساخت و استهلاک موجود در کل خط تولید می شود.

در سیستم بال میل برای خردایش کلینگر و یا سایرمواد معدنی متفاوت با ماده معدنی که قبلاً خردایش شده بود بایستی کلیه دستگاه توسط کارگر تمیز شود که این امر علاوه بر هزینه بر بودن مدت زمانی حدود 2 تا 3 روز زمان می برد ولی در سیستم آسیاب سپراتور به عنوان مثال اگر دستگاه در حال خردایش یک ماده سفید مانند کربنات کلسیم است و اپراتور تصمیم گرفته باشد که یک ماده معدنی سیاه نظیر گیلسونایت را خردایش نماید ، تنها کافی است که این دستگاه حدود 2 ساعت بصورت خالی و بدون بار کار کند تا دستگاه آماده خردایش ماده جدید شود.

این دستگاه در طول زمان کاری خود به غیر از هزینه برق و تجهیزات هیچ نوع استهلاکی نخواهد داشت لازم به ذکر است که در این سیستم هیچ گونه شارژ گلوله یا تعویض قطعات وجود ندارد.

میزان برق مصرفی در سیستم بال میل تنها در خود دستگاه آسیاب گلوله ای(الکتروگیربکس چرخاننده آسیاب گلوله ای) برابر با کل برق مصرفی در سیستم آسیاب سپراتور می باشد.

این دستگاه به علت دارا بودن آلیاژهایی با مقاومت بسیار بالا و ضد سایش توانایی آسیاب کردن انواع کانی ها با سختی های بالا را دارا می باشد.

این دستگاه توانایی تولید سیمان از مش50تا3000(واقعی)که مرز تولید نانو می باشد را داراست.

ظرفیت تولید این دستگاه نیز نسبت به دستگاههای مشابه بسیار بالاتر میباشد.

عملیات بتن ریزی و حجم خاکبرداری در سیستم بال میل بزرگتر و حجیم تر و به نسبت با هزینه تر از سیستم آسیاب سپراتور است.

در اینجا ذکر این نکته ضروری به نظر می رسد که مقایسه های انجام گرفته در موارد بالا تماماً بر اساس میزان تولید در ساعت برابر برای هر کدام از دستگاهها در نظر گرفته شده است به عنوان مثال هر کدام از دستگاهها برای خردایش 8 تن در ساعت از ماده معدنی x با سختی و مش یکسان چه هزینه ای در بر دارد.

با توجه به موارد ذکر شده و نیز بر اساس تحلیل هزینه-فایده می توان نتیجه گرفت که در حال حاضر این دستگاه از نظر اقتصادی و صنعتی مناسب ترین دستگاه برای خردایش کلینگر کارخانجات سیمان می باشد.

09127974017